Wer wir sind

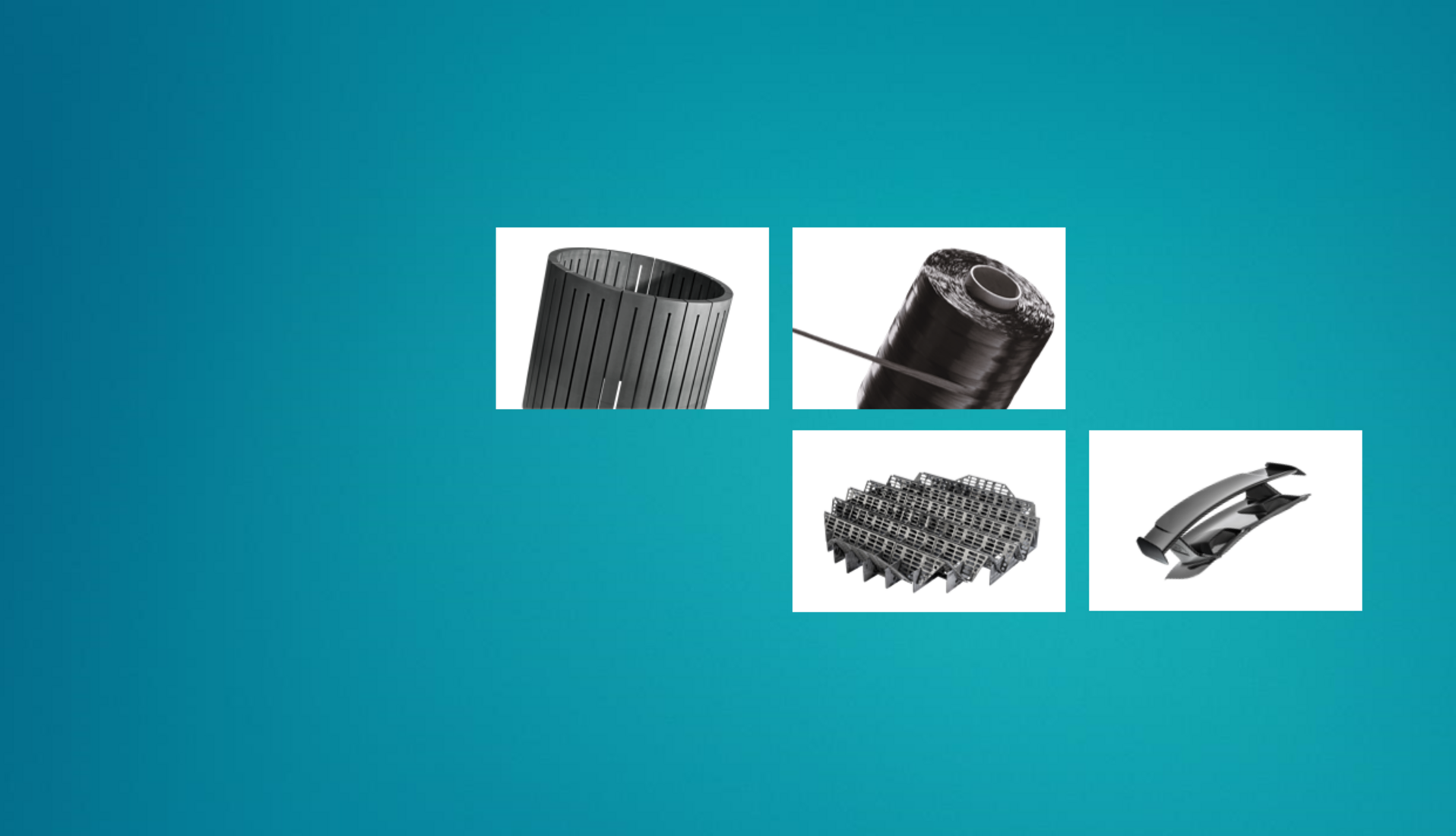

Die SGL Carbon ist ein technologiebasiertes und eines der weltweit führenden Unternehmen bei der Entwicklung und Herstellung von kohlenstoffbasierten Lösungen. Unsere Materialien und Produkte aus Spezialgraphit, Carbonfasern und Verbundwerkstoffen bedienen viele Industrien, die die Trends der Zukunft bestimmen: klimaschonende Mobilität, Halbleitertechnik, LED, Solar- und Windenergie sowie die Herstellung von Lithium-Ionen-Batterien.

Auch für die Chemiebranche und zahlreiche industrielle Anwendungen entwickeln wir Lösungen, die zukunftsweisend und zuverlässig zugleich sind. Es ist unser Antrieb, mit Produkten und Technologien zu wachsen, die der Gesellschaft zugutekommen und Umweltbelastungen reduzieren.

Mit rund 4.800 Mitarbeitenden an 29 Standorten in Europa, Nordamerika und Asien haben wir im Geschäftsjahr 2023 einen Umsatz von 1,1 Milliarden Euro erzielt.

Unternehmen

Im Bereich Unternehmen stellen wir die SGL Carbon genauer vor. Hier finden Sie Informationen zu unserer Unternehmensstruktur und vor allem einen Überblick über unsere Geschäftsbereiche: Graphite Solutions, Process Technology, Carbon Fibers und Composite Solutions. Wir stellen unser Management und unseren Aufsichtsrat vor, berichten über unsere Standorte und führen durch unsere Historie.

Wir sind der Spezialist für kohlenstoffbasierte Materialien und bieten unseren Kunden maßgeschneiderte Lösungen. Dabei sind wir in die großen Zukunftsthemen nachhaltige Mobilität, erneuerbare Energien und branchenübergreifende Digitalisierung eingebunden. Bei der Entwicklung und Herstellung unserer Produkte wollen wir zum Nutzen unserer Kunden, Mitarbeiter und Stakeholder ökologische, soziale und geschäftliche Aspekte in Einklang bringen und so unseren Beitrag zu einer nachhaltigen Wirtschaft leisten.

Dr. Torsten Derr, Vorstandsvorsitzender der SGL Carbon

Märkte & Lösungen

Hier gelangen Sie zu unseren richtungsweisenden Lösungen, Komponenten und hochwertigen Materialien aus Spezialgraphit und Verbundwerkstoffen. Unsere Materialien und Lösungen finden Einsatz in den zukunftsbestimmenden Märkten wie Mobilität, Energie, Digitalisierung, industrielle Anwendungen sowie in der Chemie. Die Produktfinder unterstützen Sie bei Ihrer Suche.

Geschäftsbereiche

Unser Kerngeschäft bilden die vier Geschäftsbereiche Carbon Fibers (CF), die Grundlage für alle Verarbeitungsstufen der Verbundwerkstoffanwendungen, Composite Solutions (CS), für Hightech-Anwendungen, die eine hohe Festigkeit und zugleich ein geringes Gewicht erfordern, Graphite Solutions (GS), als weltweit führender Experte für Spezialgraphite und Process Technology (PT) für den Bau von Großanlagen für Industrieanwendungen.

Investor Relations

Auf unseren Investor Relations-Seiten finden Sie unter anderem unsere aktuelle Berichterstattung sowie alle relevanten Informationen rund um die SGL-Aktien und SGL-Anleihen. Unser Anspruch ist es, alle Kapitalmarktteilnehmer sowie die interessierte Öffentlichkeit kontinuierlich und umfassend über aktuelle Entwicklungen der SGL Carbon zu informieren.

Newsroom

Unsere Märkte und Technologien entwickeln sich ständig weiter - und mit ihnen die SGL Carbon. In unserem Newsroom finden Sie Neuigkeiten über die verschiedenen Facetten unseres Unternehmens. Von Finanzkennzahlen und Produktinnovationen, über unsere Nachhaltigkeitsinitiativen und Standort-News bis hin zu Fachinformationen unserer Expertinnen und Experten, geben wir Ihnen eine Vielzahl von Einblicken in die SGL Carbon.

Nachhaltigkeit

Als globales Technologieunternehmen ist es unser Antrieb, mit Produkten und Technologien zu wachsen, die der Gesellschaft zugutekommen sowie Umwelt- und Klimabelastungen reduzieren. Unsere Produkte, unsere Herstellungs- und Managementprozesse sowie unsere Lieferketten sollen hohen ökologischen, sozialen und Governance-Standards entsprechen. Gerne informieren wir Sie auf unseren Nachhaltigkeitsseiten.

Karriere

Innovationskraft, Teamgeist, Qualitätsanspruch und Eigenverantwortung – dazu einer der erstaunlichsten Werkstoffe unserer Zeit. Aus diesen Zutaten gestalten wir gemeinsam mit unseren Kunden intelligente und zukunftsweisende Lösungen. Informieren Sie sich hier über unsere offenen Stellen und erfahren Sie mehr über SGL als Arbeitgeber.