Die SIGRAFLEX-Geschichte beginnt im Jahr 1972 mit der Einweihung unserer ersten Folienstraße in Meitingen und der SIGRAFLEX-Markenanmeldung. Seitdem haben unsere Marke und unsere Produkte die Welt überall dort erobert, wo Sicherheit, Qualität und Zuverlässigkeit der Dichtungsmaterialien gefragt sind.

Von damals bis heute machen unsere SIGRAFLEX flexiblen Graphitmaterialien, SIGRAFLEX Kohlenstoff- und Graphitgarne und vor allem unsere SIGRAFLEX-Mitarbeiterinnen und Mitarbeiter den Unterschied, indem sie ultimative Lösungen für Dichtungs- und Hochtemperaturanwendungen liefern.

Beim Kauf von SIGRAFLEX wissen unsere Kunden und die Endkunden, was sie bekommen.

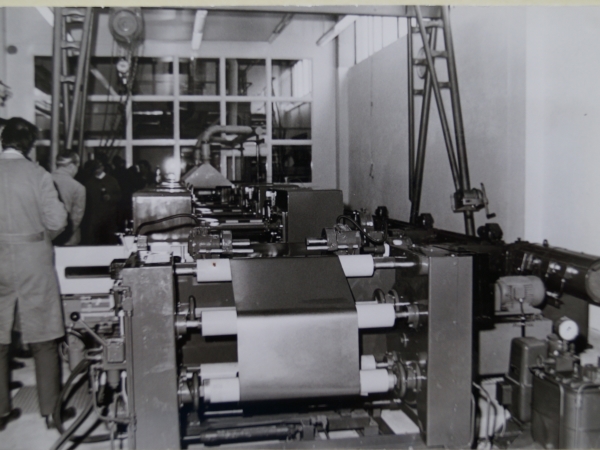

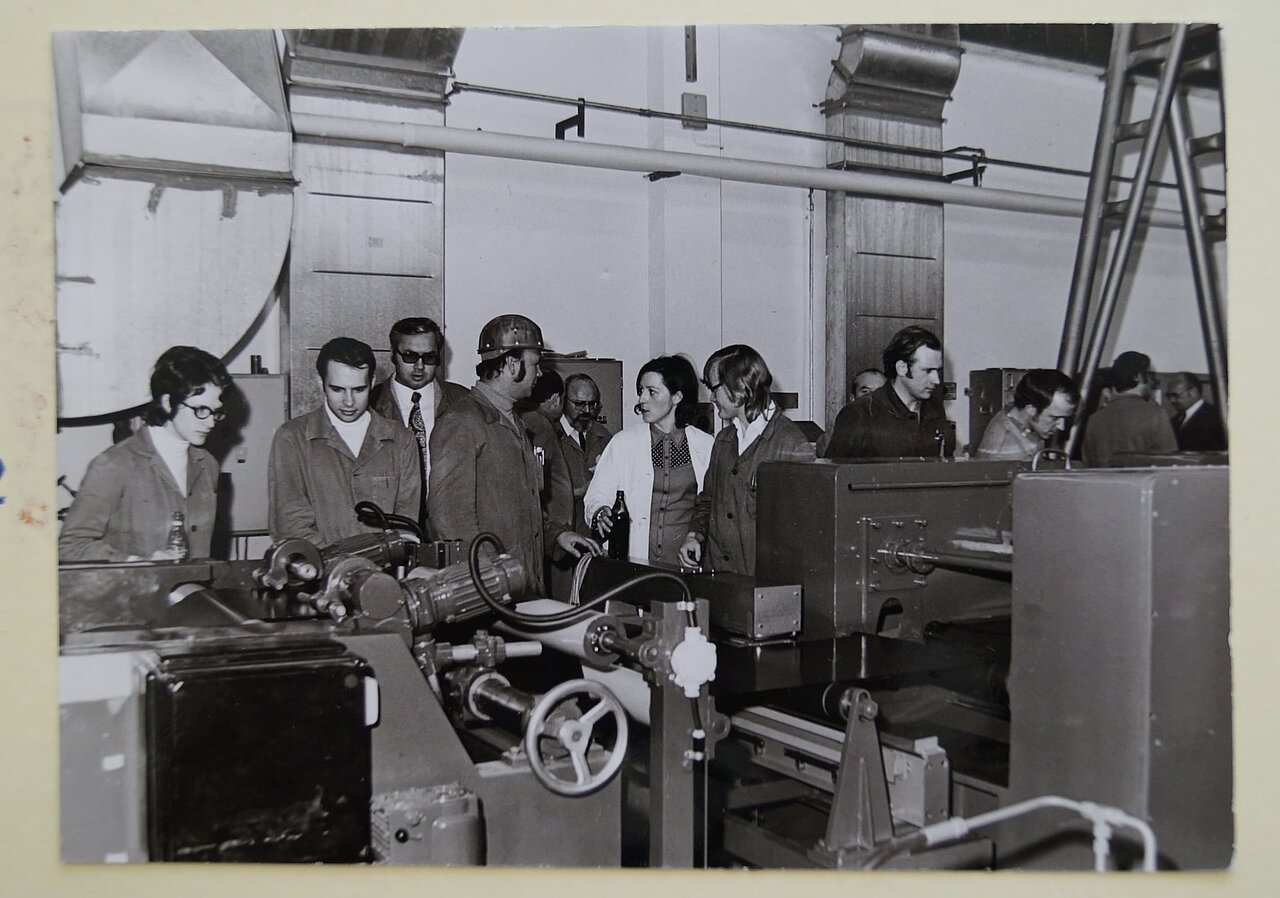

Eröffnungsfeier der ersten SIGRAFLEX-Produktionsanlage in Meitingen, 1972

Begleiten Sie uns auf unserer Reise durch die letzten fünf Jahrzehnte und erfahren Sie mehr über die SIGRAFLEX-Geschichte.

1972-2022: Meilensteine in 50 Jahren SIGRAFLEX

SIGRAFLEX hat sich von Anfang an als Qualitätsführer auf dem Markt für flexible Graphitprodukte etabliert. Mit unseren beiden Produktionsstandorten in Meitingen, Deutschland, und Valencia/CA, USA, gewährleisten wir Versorgungssicherheit für unsere Kunden in aller Welt. Unsere SIGRAFLEX-Mitarbeiterinnen und -Mitarbeiter setzen alles daran, Produkte zu liefern, die höchsten Ansprüchen an Langzeitstabilität, Qualität und Sicherheit genügen und geben ihr Know-how gerne an Sie weiter.

Seit 1972 haben immer wieder neue und innovative SIGRAFLEX-Produkte Maßstäbe für High-End-Graphitdichtungslösungen gesetzt – von SIGRAFLEX UNIVERSAL über SIGRAFLEX HOCHDRUCK, SIGRAFLEX MF® und SIGRAFLEX APX2® bis zu den TA-Luft-konformen PRO-Varianten und SIGRAFLEX APX2 Garn.

Damals wie heute steht SIGRAFLEX für unübertroffene Dichtheit – die Optimalabdichter.

2022

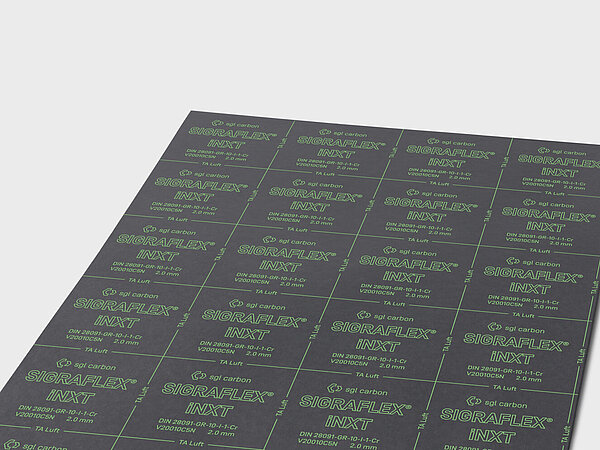

Neueste SIGRAFLEX® Produktinnovation:

SIGRAFLEX iNXT Graphitdichtungsplatte mit innovativer Antihaft-Oberflächenveredelung

Betreiber von Chemie- und Petrochemieanlagen und Kraftwerken sowie Gasversorger benötigen Dichtungen, die einen sicheren Betrieb ermöglichen, Emissionen verringern und die Gesamtbetriebskosten senken. Dabei werden einerseits besondere Anforderungen an die Dichtheit gestellt, andererseits sind Antistick-Eigenschaften unerlässlich, denn beim Austausch der Dichtung soll sich diese möglichst rückstandsfrei vom Flansch lösen lassen, um die Wartungsarbeiten kurz und damit die Kosten niedrig zu halten.

Auf der ACHEMA 2022 konnte der SIGRAFLEX-Vertrieb in diesem Jahr eine Produktinnovation präsentieren: Die neue edelstahlverstärkte Dichtungsplatte SIGRAFLEX iNXT, die sich durch eine spezielle Oberflächenveredelung zur Verbesserung der Antihafteigenschaften und eine Imprägnierung der nächsten Generation zur Reduzierung der Leckage auszeichnet.

SIGRAFLEX Produkte haben eine lange Tradition, wenn es um bestes Ablöseverhalten vom Flansch geht. Seit der Markteinführung von SIGRAFLEX UNIVERSAL im Jahr 1983 bietet SGL Carbon verstärkte SIGRAFLEX Dichtungsplatten an, die mit einer Antihaft-Imprägnierung ausgestattet sind.

Im Laufe der Zeit sind viele weitere Plattenprodukte hinzugekommen, die sich ebenfalls durch diese Art der Oberflächenveredelung auszeichnen, wie z. B. SIGRAFLEX STANDARD, HOCHDRUCK, HOCHDRUCK PRO, UNIVERSAL PRO und SELECT. Da sie u. a. in Bezug auf die Antihaft-Eigenschaften im Industrievergleich überlegen sind, setzen namhafte Endanwender seitdem auf unsere Materialien.

1998 wurde das SIGRAFLEX Plattenportfolio durch die SIGRAFLEX MF erweitert. Ein spezielles und einzigartiges Produkt, für dessen Herstellung eine neue Antihaftbeschichtungs-Technologie entwickelt wurde. Bis heute ist es das best-in-class Material, wenn es um minimale Leckage (TA Luft-Anforderungen) bei bestem Ablöseverhalten, maximaler Sicherheit und Prozessreinheit geht.

Dennoch ruht sich das SIGRAFLEX Team nicht auf dem Erreichten aus: Immer mit dem Ziel vor Augen, unseren Kunden einen Mehrwert zu bieten, arbeitet das Team kontinuierlich daran, neue Produkte zu entwickeln oder bestehende zu verbessern sowie neue Materialien und Herstellverfahren zu identifizieren. Die Arbeit von Jürgen Bacher und Thomas Kirschbaum mit der tatkräftigen Vertriebsunterstützung durch Martin Reinthaler und Rainer Zeuß führte schließlich erneut zum Erfolg.

Die Oberflächenbeschichtung und -veredelung ist seit jeher ein beherrschendes Thema in der SIGRAFLEX Entwicklung, und mit SIGRAFLEX iNXT konnten wir das Portfolio um eine TA Luft-Dichtungsplatte mit einer alternativen Antihaft-Technologie erweitern. Damit haben unsere Kunden eine noch umfassendere Auswahl, aus der sie das optimale Produkt für ihre Anwendung auswählen können.

SGL Carbon bietet das breiteste und qualitativ hochwertigste Graphitplattenportfolio im Markt an, welches die unterschiedlichen Anforderungen der Endanwender am besten bedient.

2015

Gefragte Neuentwicklung SIGRAFLEX® APX2® Garn bietet maximalen Schutz vor Oxidation

Seit der Übernahme der Polycarbon Inc. 1980 sind Packungsgarne Teil des Portfolios an Dichtungsmaterialien von SGL Carbon. Anfangs bestanden die Packungsgarne ausschließlich aus Kohlenstoff- und Graphit-Textilgarnen (auch Fasergarne genannt). Diese wurden damals aus Rayon-, Pech- und Polyacrylnitril-Garnen als Ausgangsmaterialien hergestellt.

Packungsgarne sind relativ weiche, biegsame Fasern, die zu verschiedenen Formen und Größen geflochten werden können. Es entstehen Flecht-, Kompressions- oder Stopfbuchspackungen. Diese werden zu Packungsringen weiterverarbeitet, den ältesten und immer noch gebräuchlichsten Dichtungen. Sie werden in großem Umfang u. a. in Chemie- und Petrochemie, Papier- und Zellstoffherstellung, in Kraftwerken und im Schiffsbau eingesetzt und dichten dort alle Arten von Flüssigkeiten ab, z. B. in Ventilen, Pumpen, Mischern und Rührwerken.

Foto: SIGRAFLEX APX2 Garn für oxidationsbeständige Flechtpackungen

Pechgarne wurden im Laufe der Jahre aus dem Programm genommen, dafür kamen Foliengarne als Ergänzung neu hinzu. Dies geschah, weil SGL Carbon als Qualitätsführer im Graphitfolienmarkt mit dem breitesten Portfolio seinen Kunden natürlich auch eine große Auswahl an Foliengarnen anbieten konnte.

Foliengarne werden aus Graphitfolienbändern gefertigt, die zur Verstärkung mit Fasern oder Drähten durchwirkt werden. Als Materialien zur Verstärkung finden u. a. Baumwolle, Glasfaser, Edelstahl, Kunstfasern oder Carbonfaser Verwendung.

Bereits in den 2000er Jahren bot SGL Carbon eine breite Auswahl an Foliengarnen mit unterschiedlichen Verstärkungen an. Die Entwicklungsarbeit wurde sowohl in der Forschungs- & Entwicklungsabteilung an unserem deutschen Standort in Meitingen sowie in unserem Garn-Kompetenzcenter in Valencia/CA, USA, geleistet. Zu dieser Zeit erhielt unser Vertrieb vermehrt Kundenanfragen nach hochtemperaturbeständigen und zugleich hochreinen Flechtpackungen mit hervorragenden mechanischen Eigenschaften.

Auf Initiative von Andrew James und Mike Römmler wurde der Fokus der Entwicklungsarbeit Anfang der 2000er Jahre verstärkt auf die Herstellung von Foliengarnen mit Inconel®* 601 als Verstärkung gelegt. Bei Inconel 601 handelt es sich um eine Nickel-Chrom-Eisen-Legierung, die extrem temperatur- und korrosionsbeständig ist. Sozusagen ein idealer Partner für die 2004 eingeführte SIGRAFLEX® APX2® Folie, die in Sachen Temperatur- und Oxidationsbeständigkeit die beste Graphitfolie in ihrer Klasse ist.

Im Jahr 2015 war es so weit: das neue flexible Foliengarn SIGRAFLEX APX2, das aus SIGRAFLEX APX2 Folie mit einer Inconel 601

Drahtverstärkung besteht, war marktreif. Auf der ACHEMA 2015 wurde es der breiten Öffentlichkeit als das Foliengarn, welches maximalen Schutz vor Oxidation bietet, präsentiert.

Bis heute besticht das Garn durch seine unerreichte Leistungsfähigkeit: Sie resultiert aus einer Kombination von geringer Reibung, Flexibilität, Belastbarkeit, Reinheit und exzellenter Medienbeständigkeit. Da es ohne Binder oder Klebstoffe gefertigt wird, versprödet es nicht. Aufgrund seiner hohen Wärmeleitfähigkeit kann durch Reibung entstehende Wärme schnell und sicher abgeleitet werden. Und die Drahtverstärkung sorgt für zusätzliche Zugfestigkeit, Reißfestigkeit und Beständigkeit auch gegenüber hohen Drücken.

Zweifelsohne ist Graphit in seinen vielfältigen Formen ein Garant für die Leistungsfähigkeit von Packungsringen. Mit der Integration von SIGRAFLEX APX2 Folie konnte SGL Carbon wiederum Maßstäbe in Bezug auf Oxidationsbeständigkeit, Medienbeständigkeit und mechanische Eigenschaften setzen.

Mit der Geburt des Foliengarns umfasst die SIGRAFLEX APX2 Produktfamilie bereits drei unterschiedliche Produkte, die alle für maximalen Oxidationsschutz stehen. Neu hinzugekommen ist in 2020 auch die SIGRAFLEX APX2 Beschichtung für Packungen.

Lesen Sie auch: Prozesstechnik Online, Foliengarn im Drahtkäfig

* Inconel® ist eine eingetragene Marke der Special Metals Corporation

2014

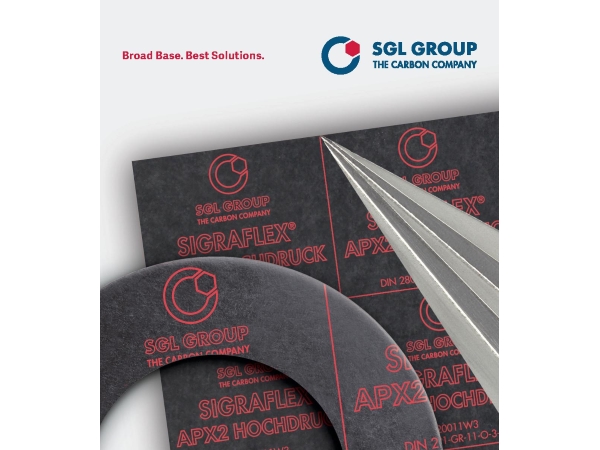

SIGRAFLEX® APX2® HOCHDRUCK:

Neue Dichtungsplatte für Hochtemperaturanwendungen

Das wichtigste Ziel von SGL Carbon ist es, den Anwendern mit seinen Produkten einen echten Nutzen zu bieten. Ein Eckpfeiler zur Erreichung dieses Ziels ist die kontinuierliche Entwicklung und Einführung neuer Dichtungsprodukte mit einzigartigen Eigenschaften. Damit hebt sich SGL Carbon schon seit den Anfängen des SIGRAFLEX-Geschäfts vom Wettbewerb ab.

Große Erfolge konnten bereits in der Vergangenheit mit der Kombination von einzigartigen Produkteigenschaften erzielt werden: So haben die Entwickler in den 1980er Jahren z. B. bei der Dichtungsplatte SIGRAFLEX UNIVERSAL die Metallverstärkung von SIGRAFLEX NORMAL mit der Antihaftbeschichtung der Platte SIGRAFLEX STANDARD in einem neuen Produkt kombiniert.

Neue Möglichkeiten boten sich in den 2000er Jahren, nachdem die am Standort in Valencia/CA, USA, entwickelte Graphitfolie SIGRAFLEX APX2 aufgrund ihrer best-in-class Temperatur- und Oxidationsbeständigkeit erfolgreich am Markt platziert werden konnte.

Seitdem sind SIGRAFLEX HOCHDRUCK und HOCHDRUCK PRO aufgrund ihrer ausgezeichneten Dichtheit und mechanischen Belastbarkeit bei Kunden sehr beliebte Produkte und werden bis heute stark nachgefragt. Beide Platten haben jedoch ihre Grenzen, wenn es um die Einsatztemperatur geht. Besonders die europäischen Dichtungshersteller und deren Kunden, die Anlagenbetreiber, fragten damals nach möglichen Lösungen für höhere Prozesstemperaturen.

So diskutierte das Vertriebsteam in Meitingen die Idee, durch die erneute Kombination zweier etablierter Produkte zu versuchen, diese Kundenwünsche zu erfüllen: Die extrem temperaturbeständige SIGRAFLEX APX2 Folie für die Herstellung verschiedener bewährter Plattenprodukte einzusetzen. Die Eigenschaften eines Kombiprodukts erwiesen sich dabei als besonders überzeugend.

In enger Zusammenarbeit mit der Meitinger Produktion und der Forschungs- und Entwicklungs-Abteilung sowie den Entwicklungskolleginnen und -kollegen in Valencia entstand so ein neues, einzigartiges Plattenprodukt: Die Dichtungsplatte SIGRAFLEX APX2 HOCHDRUCK, gleichzeitig das erste Meitingen/Valencia bzw. deutsch/amerikanische SIGRAFLEX Kombinationsprodukt.

Die Platte vereint die herausragenden Eigenschaften der SIGRAFLEX APX2 Folie mit der bewährten HOCHDRUCK Technologie. Sie ist daher hochfest und extrem temperatur- und oxidationsbeständig.

Anwender in der Prozessindustrie können mit Hilfe von SIGRAFLEX APX2 HOCHDRUCK, die bei Betriebstemperaturen von -269 °C bis +580 °C eingesetzt werden kann (abhängig von Flanschdesign und Lebensdauererwartung), nahezu ihr gesamtes Einsatzspektrum im Bereich Flachdichtungen zuverlässig und sicher abdichten.

SIGRAFLEX APX2 HOCHDRUCK ist speziell für mechanisch hoch belastete Dichtverbindungen konzipiert. Zudem ist die Platte in allen gängigen Flanschkonstruktionen und im Bereich Rohrleitungen und Behälter einsetzbar, wie sie in der chemischen und petrochemischen Industrie sowie in Raffinerien vorkommen.

2011

Brand der SIGRAFLEX® Produktion in Meitingen

Bei einem Brand in der SIGRAFLEX-Folienproduktion in Meitingen am 16.08.2011 kamen glücklicherweise keine Personen zu Schaden. Wesentliche Teile der Anlage und des Gebäudes wurden allerdings zerstört. Während der westliche Turmbereich mit Ausnahme weniger Komponenten in der Anlagentechnik und im Stahlbau verschont blieb, wurde der gesamte östliche Turmbereich so stark beschädigt, dass dieser eines Neuaufbaus bedurfte.

Mit Hochdruck arbeitete das gesamte SIGRAFLEX-Team in Produktion, Vertrieb, Kundenservice und Produktgruppe nicht nur an der Wiederherstellung der Anlage, sondern gleichzeitig daran, die Lieferfähigkeit zu erhalten und damit keine Engpässe für unsere Kunden zu verursachen.

Mit Hochdruck arbeitete das gesamte SIGRAFLEX-Team in Produktion, Vertrieb, Kundenservice und Produktgruppe nicht nur an der Wiederherstellung der Anlage, sondern gleichzeitig daran, die Lieferfähigkeit zu erhalten und damit keine Engpässe für unsere Kunden zu verursachen.

Während das Team um den Produktionsleiter der SIGRAFLEX-Folie, Anton Wittmann, in Meitingen sobald als möglich mit den Arbeiten zum Wiederaufbau begann, übernahmen die SIGRAFLEX-Kollegen am Standort in Valencia/CA, USA, unter der Leitung von Brian Green sofort einen Teil der Produktion der europäischen Produkte.

Das europäische Vertriebsteam suchte in enger Abstimmung mit unseren Kunden nach Lösungen, um den Produktionsausfall bestmöglich zu kompensieren. So wurden viele Gespräche geführt, um den Bedarf der nächsten Monate abzustimmen sowie das mögliche Verschieben von Bestellungen und die Belieferung aus USA zu besprechen.

Insbesondere Rosa Lindenmayr aus dem Customer Service Team und Rainer Zeuß für den Vertrieb seien stellvertretend genannt. Sie waren die „Felsen in der Brandung“, standen im engen Austausch mit Kunden, koordinierten mit Valencia die benötigten Mengen und aktualisierten und koordinierten ständig Lieferpläne. Trotz größten Stresses und Drucks behielten sie immer ihr positives Denken und ihre optimistische Einstellung.

Bereits am Jahresende war die Stahlkonstruktion des neuen Turms größtenteils fertig gestellt. Zeitgleich wurden die zerstörten Anlagenteile neu aufgebaut und teilweise auch durch verbesserte Anlagen ersetzt.

Dank des großartigen Einsatzes der Kolleginnen und Kollegen konnte bereits drei Monate nach dem Brand, d. h. Mitte November 2011, die Produktion in Meitingen wieder anlaufen und bis Ende des Jahres den größten Teil des Produktportfolios abdecken.

Ein Jahr nach dem Brand waren auch die letzten Arbeiten abgeschlossen, die Anlage komplett rekonstruiert und auf den Stand der Technik gebracht.

Einmal mehr zeigte sich in dieser Krisensituation, dass der Erfolg von SIGRAFLEX nicht nur auf der Marke und dem Produkt beruht, sondern auch auf der Motivation und dem Einsatz unserer Mitarbeiterinnen und Mitarbeiter. Dank dieser großartigen Teamleistung, der Unterstützung zahlreicher Bereiche des SGL Group-Standorts in Meitingen und vor allem auch der Loyalität und Flexibilität unserer Kunden ist SIGRAFLEX gestärkt aus dieser Situation hervorgegangen.

2008

Einweihung zweite Produktionslinie für expandierten Graphit in Meitingen

Neben dem etablierten Geschäft mit Graphitdichtungsmaterialien, bei dem SGL Carbon auch in den 2000er Jahren die Marktführerschaft innehatte sowie intensiv die Entwicklung von Neuprodukten und das Wachstum vorantrieb, suchte das Unternehmen auch nach weiteren Anwendungen für Produkte aus flexiblem Graphit.

Eine wichtige Rolle nahm damals das New Business Development-Team ein. Das Team um Werner Guckert fokussierte sich auf Anwendungsfelder, die von den hervorragenden thermischen und elektrischen Leitfähigkeitseigenschaften des flexiblen Graphits profitierten, wie z. B. leitfähige Kunst- und Baustoffe, thermische Energiespeichersysteme sowie Gebäudeklimatisierung.

Diese Produkte sind auch heute noch Teil des Portfolios von SGL Carbon: ECOPHIT® Graphitleichtbauplatten für Klimadecken und SIGRATHERM® Graphitprodukte wie Pulver, Platten, hochdichte Folien und Graphit/PCM Kompositprodukte für das Wärmemanagement.

Durch den Aufbau der neuen Geschäftsfelder war auch ein Ausbau der in Meitingen verfügbaren Produktionskapazität expandierte Graphitprodukte notwendig. Im Dezember 2008 war es schließlich so weit, die zweite Produktionslinie für flexiblen Graphit in Meitingen konnte feierlich in Betrieb genommen werden.

2005/2006

Zwei neue SIGRAFLEX® Dichtungsplatten: Markteinführung der UNIVERSAL PRO und HOCHDRUCK PRO Produktvarianten für TA Luft-Anwendungen

Seit der Industrialisierung im 19. Jahrhundert ist die Umwelt zunehmend belastet – durch Schadstoffe und Lärm. Aus diesem Grund wurden bereits damals u. a. in Deutschland Vorschriften zur Reinhaltung der Luft und anderer Umweltmedien sowie zum Schutz vor Lärm erlassen. Diese wurden im Laufe der Jahre stets weiterentwickelt und durch zusätzliche Vorgaben ergänzt.

So trat 1964 schließlich die „Erste Allgemeine Verwaltungsvorschrift zum Bundes-Immissionsschutzgesetz“, kurz Technische Anleitung zur Reinhaltung der Luft (TA Luft), in Kraft. Aktuell erstreckt sich der Anwendungsbereich der TA Luft auf über 50.000 genehmigungsbedürftige Anlagen in Deutschland.

Seitdem erfuhr die TA Luft mehrere Novellierungen, stets verbunden mit einer Verschärfung der Immissionsanforderungen, also der Grenzwerte für Schadstoffe, die in die Luft eingetragen werden dürfen. Die Neufassung der TA Luft im Jahr 2002 stellte besonders die Produzenten von Dichtungsmaterialien vor große Herausforderungen, da die Emissionsgrenzwerte signifikant reduziert wurden.

Die SIGRAFLEX Forschungs- und Entwicklungsabteilung in Meitingen arbeitete sehr intensiv an der Verbesserung der Dichtheit der SIGRAFLEX Plattenprodukte, um unseren Kunden Materialien anbieten zu können, die auch die Vorgaben der neuen TA Luft erfüllten. Und das schließlich mit großem Erfolg: 2003 brachte SGL Carbon zuerst die neue kleberfreie und TA Luft-konforme Graphitdichtung SIGRAFLEX SELECT auf den Markt.

Nur zwei Jahre später folgten SIGRAFLEX UNIVERSAL PRO, eine Weiterentwicklung der bewährten Platte UNIVERSAL, und schließlich im Jahr 2006 die HOCHDRUCK PRO. „PRO“ steht für TA Luft-Konformität, die durch eine spezielle Imprägnierung erreicht wird. Für die Arbeiten federführend verantwortlich waren damals Jürgen Bacher und Oswin Öttinger.

UNIVERSAL PRO wurde der breiten Öffentlichkeit erstmals 2005 bei der Messe ISGATEC in Nürnberg präsentiert, beide Produkte dann gemeinsam auf der ACHEMA 2006.

Und nicht nur bei der Reduzierung der Leckage durch Imprägnierung konnten in dieser Zeit große Fortschritte erzielt werden: Bereits 1998 gelang ein weiterer wesentlicher Durchbruch bei der Verbesserung der Eigenschaften der SIGRAFLEX Dichtungsplatten. Das von SGL Carbon entwickelte und patentierte Verfahren für das überlappungsfreie Laserschweißen von Edelstahlfolien ermöglichte die Herstellung von glattblechverstärkten Dichtungsplatten mit Abmessungen bis zu 1.500 mm x 1.500 mm ohne Leckagekanäle für einteilige Dichtungen mit einem Durchmesser von max. 1.500 mm. An der Entwicklung des Verfahrens waren damals Silvia Mechen, Manfred Jung, Hubert Malik, Oswin Öttinger und Bernd Schellenberger maßgeblich beteiligt.

So konnten dann auch große SIGRAFLEX HOCHDRUCK-Platten, die bereits seit 1997 auf dem Markt waren, in der Ausführung mit Stumpfschweißnaht angeboten werden. Zum 1.500 mm x 1.500 mm Plattenportfolio aus SIGRAFLEX UNIVERSAL und HOCHDRUCK kamen dann Mitte der 2000er Jahre die PRO-Varianten dazu, denn auch Größe ist entscheidend, wenn es um die Reinhaltung der Luft geht.

Aktuell bietet SGL Carbon ein breites Portfolio an unterschiedlichen Graphitplatten an, die die Maximalanforderungen gemäß der TA Luft erfüllen, auch nach deren Neufassung, die 2021 in Kraft trat: Zu den drei zuvor genannten Produkten kommen noch SIGRAFLEX MF®, EMAIL und unser neuestes Produkt SIGRAFLEX iNXT hinzu. Zudem sind auch SIGRAFLEX HOCHDRUCK, APX2 HOCHDRUCK und ECONOMY für bestimmte TA Luft-Anwendungen geeignet, abhängig von Materialdicke und Flächenpressung.

2004

SIGRAFLEX® APX2® Folie: Best-in-class in Temperatur- und Oxidationsbeständigkeit

SIGRAFLEX flexible Graphitfolie wurde von Anfang an erfolgreich als Dichtungsmaterial für Automobilanwendungen eingesetzt. Das erste Massenprodukt waren Zylinderkopfdichtungen, da sich die Folie gut an unebene Oberflächen anpasst und für die hochautomatisierte Dichtungsproduktion eignet.

Die Forschungs- und Entwicklungsabteilung von SGL Carbon am US-Standort in Valencia/CA arbeitete kontinuierlich daran, die Oxidationsbeständigkeit der Folie weiter zu verbessern. Die Ingenieure Mike Roemmler und Tim Burnett intensivierten zusammen mit ihren Kolleginnen und Kollegen diese Aktivitäten in den 1990er Jahren. Sie reagierten damit auf die Forderung der Automobilhersteller nach widerstandsfähigeren Graphitdichtungsmaterialien, die auch den hohen Anforderungen moderner Abgasanlagen gerecht werden. Unter anderem wurden verschiedene Oxidationsinhibitoren, Formulierungen und Konzentrationen getestet, um die optimale Lösung zu finden.

Das Ergebnis der Arbeit der Gruppe wurde schließlich im Jahr 2004 auf den Markt gebracht: Die „best-in-class“ oxidations- und temperaturbeständige Graphitfolie SIGRAFLEX APX2®. Ihr typischer Gewichtsverlust von nur 0,6 % pro Stunde an Luft bei 670 °C ist nach wie vor unübertroffen. Sie ermöglicht die Herstellung z. B. von Abgasdichtringen, Abgaskrümmerdichtungen, Dichtungen für die Abgasrückführung (AGR) oder für Dieselpartikelfilter (DPF) in höchster Qualität. Der erste Kunde, der SIGRAFLEX APX2-Dichtungen auf den Markt brachte, war das japanische Unternehmen Oiles Corporation.

Die Leistungsvorteile von SIGRAFLEX APX2 werden nicht nur von der Automobilindustrie geschätzt, sondern sind auch für industrielle Hochtemperaturdichtungen unverzichtbar, bei denen Langlebigkeit,

Zuverlässigkeit und Sicherheit von entscheidender Bedeutung sind - unabhängig davon, ob sie für die Herstellung von Packungsringen, Spiral-, Kammprofil- oder Flachdichtungen verwendet werden.

Das von SGL Carbon entwickelte Herstellungsverfahren für SIGRAFLEX APX2 Folie ermöglicht es, einen Oxidationsinhibitor direkt in die Struktur der Graphitfolie einzubringen, wodurch die Oxidationsbeständigkeit von SIGRAFLEX APX2 bestmöglich optimiert wird.

Da SIGRAFLEX APX2 ein einzigartiges Produkt ist, bot es noch mehr Möglichkeiten für Produktinnovationen, so dass die APX2-Familie im Laufe der Jahre weiter wachsen sollte.

1998

SIGRAFLEX® MF®: Dichtungsplatte für minimale Leckage und bestes Ablöseverhalten und Sicherheit

Endanwender kennen das: Wartungsarbeiten stehen an und beim Austausch der Flachdichtung klebt diese am Flansch an. Möglichst ohne den Flansch zu beschädigen, muss die Dichtung dann in Handarbeit mühsam und zeitaufwändig abgelöst werden. Stillstandszeiten sind jedoch in jeder Anlage und für jeden Betreiber ein extremer Kostenfaktor. Ziel ist es daher, Wartungsarbeiten so kurz wie möglich zu halten.

Bereits seit den 1980er Jahren forschte SGL Carbon daher an Möglichkeiten, die Ablöseeigenschaften mit einer Beschichtung der SIGRAFLEX Graphitplattenoberfläche zu verbessern.

Erste große Erfolge konnten mit einer Antihaft-Imprägnierung erzielt werden. Das erste damit ausgestattete Produkt am Markt war SIGRAFLEX STANDARD. Im Laufe der Jahre folgten zahlreiche weitere Antihaft-Graphitdichtungsplatten, für die SGL Carbon diese Technologie einsetzt, wie z. B. die SIGRAFLEX Graphitdichtungsplatten SELECT, UNIVERSAL oder HOCHDRUCK. Bis heute werden die imprägnierten SIGRAFLEX Platten auch aufgrund ihres hervorragenden Ablöseverhaltens bei namhaften Endanwendern eingesetzt.

In den 1990ern konzentrierte sich die SIGRAFLEX Forschung auch auf die Entwicklung neuer Graphitplatten mit besonders niedriger Leckage, also von extrem dichten Produkten. Hierfür wurden insbesondere Materialien unter die Lupe genommen, die sich bereits selbst als Dichtungswerkstoffe bewährt hatten, und deren Nutzung und Leistung in Kombination mit Graphitfolie untersucht.

Die Arbeit von Silvia Mechen und Otto Mederle, zunächst unter der Leitung von Mike Römmler und später von Oswin Öttinger, führte schließlich zu einem völlig neuartigen Produkt mit einzigartigen Eigenschaften: SIGRAFLEX MF®.

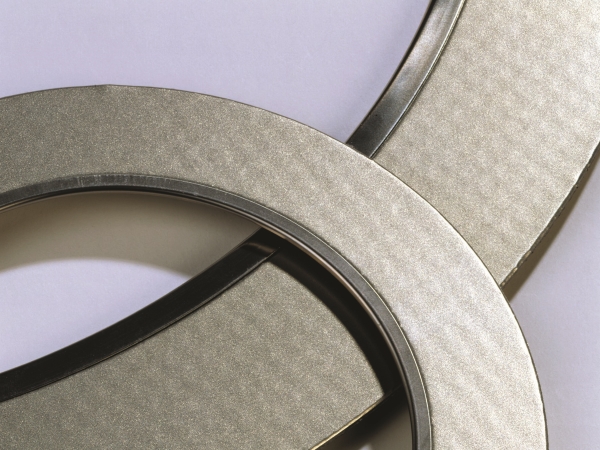

SIGRAFLEX MF ist eine hochdichte Drei-Komponenten-Dichtungsplatte bestehend aus flexiblen SIGRAFLEX Graphitfolien, Edelstahl und PTFE-Folie. Die Platte vereint die überragenden dichtungstechnischen Eigenschaften dieser drei Materialien in einem Produkt. Sie ist die einzige Graphitdichtungsplatte, die minimale Leckage (erfüllt TA Luft Anforderungen) bei bestem Ablöseverhalten und Sicherheit bietet.

Ihr Kern, bestehend aus expandiertem Naturgraphit, sorgt für die ausgezeichnete langzeitstabile Mechanik sowie die gute Anpassungsfähigkeit an Flanschunebenheiten. Die Edelstahlverstärkung – die Platte ist mit Glattblech- oder Spießblechverstärkung erhältlich – stellt die hohe mechanische Festigkeit her. Die Edelstahl-/PTFE-Decklagen ermöglichen das rückstandsfreie Ablösen der Dichtung vom Flansch. Mit der SIGRAFLEX MF bleibt nichts am Flansch haften, egal ob bei Raumtemperatur oder bei 300 °C. Außerdem sorgen die Decklagen in Verbindung mit einem Innenbördel für eine exzellente Dichtheit.

Bei Einsatz von SIGRAFLEX MF Flachdichtungen entfällt daher die zeitaufwändige Flanschreinigung komplett und die Wartungsarbeiten werden deutlich verkürzt. Der Endanwender spart daher bei jedem Dichtungswechsel Zeit und Geld.

Die Markteinführung von SIGRAFLEX MF im Jahr 1998 markierte somit einen Meilenstein in der Möglichkeit, mit dem Einsatz von Graphitflachdichtungen sowohl Emissionen als auch die Gesamtkostenbetriebskosten zu reduzieren. Bis heute ist die Platte best-in-class, wenn es um Dichtheit und Antistick-Eigenschaften bei Temperaturen bis zu 300°C geht. Zudem erfüllt sie hohe Anforderungen an die Prozess- und Produktreinheit (FDA-Konformität) und kann daher z. B. auch in der Pharma- und Lebensmittelindustrie eingesetzt werden.

Bereits 1999 reichte SGL Carbon auch für den SIGRAFLEX MF Verbund sowie die gebördelte Dichtung eine Patentanmeldung beim Europäischen Patentamt ein. Beide Patente wurden im Jahr 2004 erteilt (Metallverstärkter Graphitschichtstoff; Schichtstoffdichtung mit Bördel).

1996

Erteilung HOCHDRUCK-Patent

Die Entwicklung neuer SIGRAFLEX Produkte orientiert sich seit jeher in erster Linie an den Anforderungen unserer Kunden und Anwender, aber natürlich haben wir auch immer ein Auge auf die neuesten Entwicklungen bei gesetzlichen Vorschriften, Auflagen und Richtlinien. Unsere Forschungs- & Entwicklungs-Abteilungen haben im Laufe der Jahre viel Engagement und Innovationskraft in diese Arbeit gesteckt - vom F&E-Leiter:in über die Ingenieur:innen und Laborant:innen an unseren beiden Standorten in Valencia und Meitingen.

Patentanmeldungen sind unerlässlich, um unsere Ideen, neuen Technologien und Produkte vor Nachahmung und Kopien zu schützen. Diese tragen auch dazu bei, den Marktwert unserer Produkte und unseren geschäftlichen Erfolg zu erhalten, unseren Ruf zu wahren und unseren Kunden Wettbewerbsvorteile zu bieten.

Insbesondere die Anfang der 1990er Jahre in Meitingen entwickelte, einzigartige SIGRAFLEX HOCHDRUCK-Technologie, d. h. das Verfahren zur Herstellung hochfester klebstofffreier Verbunde aus hochreinen Graphit- und Edelstahlfolien, bedurfte des Patentschutzes.

Bis heute ist SIGRAFLEX HOCHDRUCK in Sachen Dichtheit unter hohem Druck konkurrenzlos. SGL Carbon reichte die Anmeldung 1994 beim Europäischen Patentamt ein, das Patent wurde 1996 erteilt (Verfahren zur Herstellung eines Schichtstoffes aus Metall und Graphit).

Damit nicht genug, brachte SGL Carbon 1996 zwei weitere, neue SIGRAFLEX Plattenprodukte auf den Markt: SIGRAFLEX EMAIL und SIGRAFLEX ANTISTICK:

- SIGRAFLEX EMAIL ist eine TA-Luft-konforme mehrlagige Graphitdichtungsplatte aus hochreinen SIGRAFLEX Graphitfolien, die mit zwei Lagen Edelstahlfolie verstärkt und mit der HOCHDRUCK-Technologie verbunden sind. Die Platte wurde speziell für den Einsatz in PTFE-Hüllendichtungen z. B. für emaillierte Rohrleitungen und Behälter oder Stahlrohrleitungen z. B. in der Pharmaindustrie entwickelt.

- SIGRAFLEX ANTISTICK ist eine Dichtungsplatte aus flexiblem Graphit, verstärkt mit Edelstahl-Spießblech und ausgestattet mit einer speziellen Antihaftbeschichtung auf mineralischer Basis zur Verbesserung der Handhabung und Kratzfestigkeit.

Inbetriebnahme 1.500 mm breite Folienstraße in Meitingen

Ende der 1980er bis Anfang der 1990er Jahre trat in verschiedenen europäischen Ländern das Asbestverbot in Kraft, von dem auch Faserdichtungen auf Asbestbasis betroffen waren. Dichtungen aus flexiblem Graphit kommen in Bezug auf Temperatur- und chemischer Beständigkeit den Anwendungseigenschaften von Asbest am nächsten, so dass das Verbot die Nachfrage nach graphitbasierten Dichtungen – und damit nach Produkten aus flexiblem Graphit – zusätzlich ankurbelte.

Doch zum einen war die 1986 in Meitingen in Betrieb genommene SIGRAFLEX-Produktionsanlage, die Folien bis zu einer Breite von 1.000 mm herstellen konnte, zu diesem Zeitpunkt bereits an ihre Kapazitätsgrenze gestoßen. Zum anderen häuften sich die Anfragen europäischer Kunden nach großformatigeren SIGRAFLEX-Produkten, die am SIGRAFLEX-Standort in Valencia, USA, mit der 1.500 mm breiten Folie bereits seit 1988 erfolgreich produziert werden konnten (siehe Meilenstein 1988), so dass die steigende Nachfrage nicht mehr befriedigt werden konnte.

Daraufhin begann ein Projektteam in Meitingen unter der Leitung des damaligen SIGRAFLEX-Produktionsleiters Günter Gabriel mit den Planungen für den Bau einer ebenfalls 1.500 mm breiten Folienstraße. Diese wurde schließlich 1996 in Betrieb genommen. Diese Folienbreite ist auch heute noch Stand der Technik.

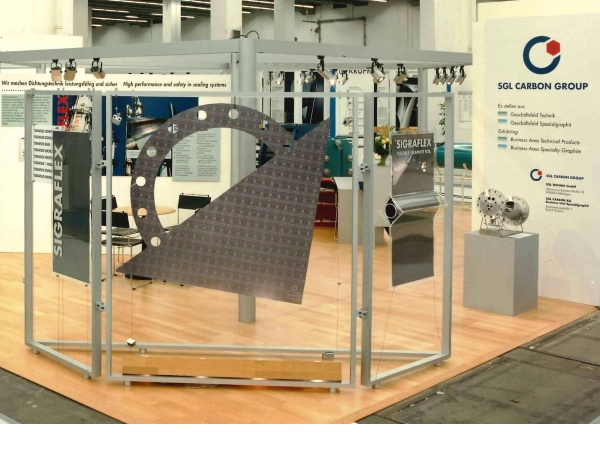

Die ersten neuen Produkte, die auf dieser Anlage gefertigt werden konnten, wurden 1997 auf der ACHEMA in Frankfurt einem breiten Publikum präsentiert, unter anderem eine 1.500 x 1.500 mm große bedruckte SIGRAFLEX HOCHDRUCK Dichtungsplatte sowie eine aus einem Stück bestehende Dichtung mit einem Durchmesser von 1.500 mm.

1994

Northridge-Erdbeben trifft die Produktion in Valencia:

Gemeinsame Anstrengungen ermöglichen die Wiederaufnahme der Produktion nach nur einem Monat

In den frühen Morgenstunden des 17. Januar 1994 erschütterte ein Erdbeben den Großraum Los Angeles. Das so genannte Northridge-Erdbeben hatte eine Stärke von 6,7 und eine Dauer von 10-20 Sekunden. Es forderte mehr als sechzig Todesopfer, verletzte mehr als 9.000 Menschen und machte viele obdachlos. Es verursachte weitreichende Schäden: Eingestürzte oder stark beschädigte Gebäude und Autobahnen, Stromausfälle, gebrochene Wasser- und geborstene Gasleitungen, von denen einige auch Feuer fingen, usw.

Selbst in einer Entfernung von mehr als 400 Kilometern vom Epizentrum im San Fernando Valley waren die Erschütterungen zu spüren. Das Beben erfasste eine Fläche von mehr als 200.000 Quadratkilometern in den Vereinigten Staaten und Mexiko.

Auch die Stadt Santa Clarita, die 55 Kilometer nordwestlich von Los Angeles liegt und in der sich unser US-Standort befindet (Valencia ist ein Stadtteil von Santa Clarita), war stark betroffen.

Unsere SIGRAFLEX-Produktion kam zum Stillstand. Als das Gelände und die Gebäude wieder gefahrlos betreten werden konnten, wurde sofort mit den Aufräum- und Reparaturarbeiten begonnen. Dank der gemeinsamen Anstrengungen aller Standort-Mitarbeiterinnen und -Mitarbeiter konnte die Produktion nach einer Ausfallzeit von nur vier Wochen wieder aufgenommen werden.

1993

Weltneuheit SIGRAFLEX® HOCHDRUCK: Kleberfreie Graphitdichtungsplatte mit Glattblechverstärkung für höchste Ansprüche an Dichtheit und Mechanik

Bereits in den 1980er Jahren hatte sich die spießblechverstärkte, imprägnierte Graphitdichtungsplatte SIGRAFLEX® UNIVERSAL im Markt etabliert - als leistungsstarkes Produkt zum Abdichten von Rohrleitungen und Behältern u. a. in Chemie, Petrochemie und Kraftwerken.

Der Markt verlangte damals aber auch nach glattblechverstärkten Graphitplatten - für Anwendungen, die dünnere Dichtungen erfordern, wie z. B. in Armaturen und Pumpen. Diese haben zudem den Vorteil, dass sie leichter zu verarbeiten sind.

Daraufhin brachte SIGRI im Jahr 1991 erstmals eine glattblechverstärkte, geklebte Dichtungsplatte auf den Markt: SIGRAFLEX ECONOMY. Wie UNIVERSAL ist ECONOMY seitdem bis heute Stand der Technik und ein wichtiger Bestandteil unseres Portfolios.

Im nächsten Schritt arbeitete das SIGRAFLEX Entwicklungsteam unter der Leitung von Alfred Hirschvogel daran, einen Verbund zwischen Graphit und Blech zu entwickeln, bei dem der Kleber nicht zu einer Reduzierung der maximal zulässigen Flächenpressung führt.

Besonders Silvia Mechen konzentrierte sich auf diese Aufgabe und konnte nach zahlreichen Versuchsreihen im Jahr 1993 einen Erfolg vermelden: Die neue einzigartige SIGRAFLEX HOCHDRUCK Technologie war geboren!

Damit entsteht ein hochfester kleberfreier Verbund aus sehr reinen Graphit- und Edelstahlfolien. HOCHDRUCK Platten sind bis 250 bar belastbar und erfüllen höchste Ansprüche an die Dichtheit. Die Flachdichtungen sind zudem extrem sicher und zuverlässig. HOCHDRUCK gehört bis heute zu den Spitzenprodukten in unserem Portfolio und hält nach wie vor, was ihr Name verspricht.

Die SIGRI-Entwickler arbeiteten zudem in den 1980er und 1990er Jahren nicht nur ständig daran, neue Produkte mit weiteren einzigartigen Eigenschaften hervorzubringen, sondern auch an Weiterentwicklungen der bestehenden Produkte, um unseren Kunden auch damit noch mehr Performance und Service zu bieten.

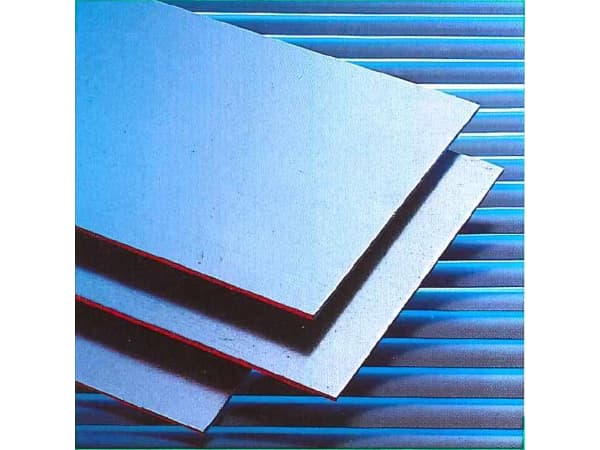

Ein großer Schritt wurde hier mit der erfolgreichen Entwicklung eines Verfahrens zur Bedruckung der Graphitplatten gemacht. Darüber hinaus wurde dafür eigens eine Farblogik definiert: Jede SIGRAFLEX Platte wird mit einer anderen Farbe und zusätzlich mit dem genauen Plattentyp bedruckt und lässt sich so eindeutig identifizieren. Damit können Endkunden den Einsatz falscher Materialien und somit Störfälle besser vermeiden.

Nicht nur bei den SIGRAFLEX Produkten, sondern auch bei SIGRI ergaben sich in den 1990er Jahren Veränderungen. Durch zahlreiche Zukäufe und Beteiligungen hatte sich das Unternehmen seit 1967 zu einem Firmenverbund, der SIGRI-Gruppe, entwickelt. Zu Beginn des Jahres 1989 übernahm die Hoechst AG die Gruppe vollständig.

Hoechst wollte das SIGRI-Geschäft globaler aufstellen und mehr Marktmacht gewinnen. Am 6. Februar 1992 kam es daher zum Zusammenschluss mit dem US-Unternehmen Great Lakes Carbon Corp.: Die Geburtsstunde der neu gegründeten Gesellschaft Sigri Great Lakes Carbon GmbH – kurz SGL Carbon – wurde verkündet.

1988

Inbetriebnahme 60" (1.524 mm) breite Folienanlage in Valencia

Seit der Gründung des Standorts Valencia im Jahr 1983 war die Nachfrage nach Graphitfolien vor allem in der Automobilindustrie stetig gestiegen. Dies war eine große Chance für Polycarbon, das Geschäft weiter auszubauen - vor allem in Nordamerika, aber die Kapazität der bestehenden Anlagen war bereits an ihre Grenzen gestoßen. Daher entschied sich Polycarbon für den Bau einer neuen Folienanlage in Valencia, um die Kapazität deutlich zu erhöhen und am Wachstum teilzuhaben.

Im Jahr 1988 wurde die zu dieser Zeit technologisch fortschrittlichste und technisch ausgereifteste Graphitfolienanlage – mit dem Namen "Ultraline" – in Betrieb genommen. Sie machte Polycarbon und seine Muttergesellschaft SIGRI zum weltweit einzigen Hersteller, der 60 Zoll (1.500 mm) breite Graphitfolien anbieten konnte.

Der Produktionsprozess war computergesteuert und nutzte automatische Überwachungssysteme, um Verunreinigungsgrade, Dicken, Dichten und Flächengewichte genau zu kontrollieren – alles wichtige Eigenschaften der Polycarbon-Graphitfolie, die damals noch unter der Marke CALGRAPH verkauft wurde. Die neue Anlage ermöglichte es Polycarbon, flexiblen Graphit mit der höchsten Qualität auf dem Markt anbieten zu können.

Im gleichen Jahr startete auch in Valencia die Produktion von metallverstärkten Platten. Bereits im Jahr 1990 hatte sich die Produktion in Valencia verdoppelt.

1986

Inbetriebnahme der neuen, 1.000 mm breiten Walzenstraße in Meitingen

Mitte der 1980er Jahre beginnt der sprunghafte Anstieg der Nachfrage nach flexibler Graphitfolie - hauptsächlich getrieben durch die Dichtungsindustrie. Dabei spielten besonders die Umweltfreundlichkeit und die gesundheitliche Unbedenklichkeit des Materials eine entscheidende Rolle. Damals wurden für Anwendungen bei höheren Temperaturen und mit aggressiven Medien häufig Dichtungen eingesetzt, die Asbestfasern enthielten. Daher suchte die Dichtungsindustrie nach nicht-krebserregenden Materialien mit vergleichbaren Eigenschaften, um Asbest zu ersetzen. Flexibler Graphit als äußerst beständiger, faserfreier und langlebiger Werkstoff bot sich dabei als die beste Alternative an.

SIGRI war zu diesem Zeitpunkt bereits Markführer für Graphitfolie in Europa. Die Anlage in Meitingen war in mehreren Stufen bis zur Maximalkapazität von 160 Jahrestonnen ausgebaut worden, wobei die Walzenstraße der limitierende Faktor war.

SIGRI war zu diesem Zeitpunkt bereits Markführer für Graphitfolie in Europa. Die Anlage in Meitingen war in mehreren Stufen bis zur Maximalkapazität von 160 Jahrestonnen ausgebaut worden, wobei die Walzenstraße der limitierende Faktor war.

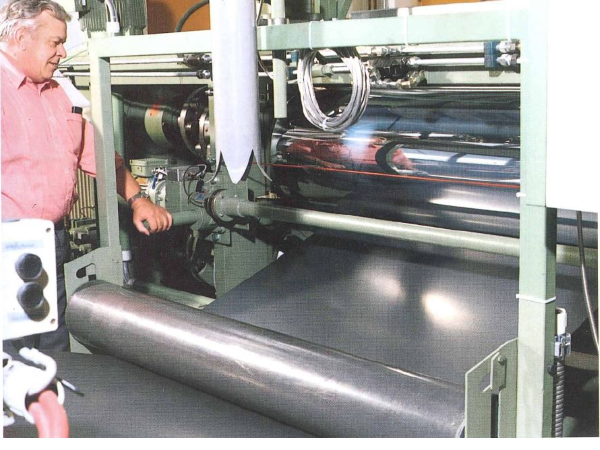

Auf der Walzenstraße werden die expandierten Graphitflocken ohne den Zusatz von Bindemitteln oder Füllstoffen auf Kalandern verdichtet und zu Folien oder Platten verwalzt. Damals konnten Folien und Platten mit einer maximalen Breite von 500 mm hergestellt werden.

Ab 1984 reichte diese Kapazität nicht mehr aus; der Bedarf überstieg diese bei weitem. Daher genehmigte die SIGRI Geschäftsführung bereits Anfang 1985 den Bau einer neuen Walzenstraße in Meitingen. Diese wurde im November 1986 in Betrieb genommen.

Die neue Walzenstraße bot deutliche Vorteile: Sie war nicht nur doppelt so schnell, sondern auch doppelt so breit, so dass Folienrollen und damit auch Dichtungsplatten mit einer Breite von 1.000 mm hergestellt werden konnten. Zudem war die Anlage mit der damals modernsten Technik ausgestattet. Sie arbeitete nahezu vollautomatisch, wurde elektronisch überwacht und gesteuert. Damit konnte die bereits zuvor sehr gute Qualität der SIGRAFLEX-Folien nochmals verbessert und der Qualitätsstandard erhöht werden.

Mit der Inbetriebnahme war SIGRI somit einerseits bestens darauf vorbereitet, den schnell wachsenden Markt zu bedienen und gleichzeitig die eigene starke Position als Marktführer zu festigen und sogar weiter auszubauen.

1983

SIGRI bringt SIGRAFLEX® STANDARD, die erste Antihaft-Graphitdichtungsplatte, auf den Markt

Auch in den 1980er Jahren war das Bestreben bei SIGRI unverändert groß, weitere innovative Dichtungsmaterialien auf Basis von flexiblem Graphit zu entwickeln, die den Anwendern einen echten Nutzen bringen und SIGRI Vorteile gegenüber dem Wettbewerb verschaffen.

Dichtstellen mit Graphitdichtungen verkleben oder verschweißen zwar nicht, d. h. die Flansche lassen sich auch nach langer Betriebsdauer lösen. Ein großes Problem stellt dennoch das Ankleben der Dichtung an die Flanschflächen dar. Rückstände müssen entfernt und die Flansche aufwändig von Hand gereinigt werden, das kostet Zeit und Geld. Zudem ist die Gefahr groß, dabei z. B. mit einer Drahtbürste oder Spachtel die Flanschflächen zu beschädigen.

Die Entwickler bei SIGRI suchten daher nach einer Beschichtung für die Folienoberfläche, die zum einen das Ankleben reduzieren und zum anderen die Oberfläche unempfindlicher gegen Kratzer und damit die Handhabung einfacher machen würde. Das Ergebnis der Entwicklungsarbeit kam im Jahr 1983 auf den Markt: Die imprägnierte homogene Dichtungsplatte SIGRAFLEX STANDARD.

Gründung des Standorts Valencia

1983 gründete SIGRIs amerikanisches Tochterunternehmen Polycarbon einen neuen Standort in Valencia, Kalifornien, um sein Geschäft weiter ausbauen zu können und besonders an der wachsenden Nachfrage der Automobilindustrie nach Graphitfolien für Zylinderkopf- und Auspuffdichtungen in den USA zu partizipieren.

Alle Produktions- und Geschäftsaktivitäten wurden von North Hollywood in Kalifornien nach Valencia verlagert. Dazu gehörten nicht nur die Gewebe- und Garnproduktion, sondern auch die 12" (30,5 cm) breite Graphitfolienanlage und die dazugehörenden Geräte.

Produktneuheit SIGRAFLEX UNIVERSAL:

Metallverstärkte Graphitdichtungsplatte mit Antihaftbeschichtung – bis heute im Einsatz

Dichtungsplatten wurden im Laufe der Jahre zur speziellen Kernkompetenz von SIGRI. Die Forschungs- und Entwicklungsabteilung in Meitingen suchte ständig nach Lösungen für die Dichtungsprobleme der Endanwender. Die Anstrengungen richteten sich sowohl auf die Entwicklung neuer innovativer Produkte als auch auf die Verbesserung der existierenden.

Es entstand die Idee, die jeweils einzigartigen Eigenschaften der Metallverstärkung von SIGRAFLEX NORMAL und der Antihaftbeschichtung von SIGRAFLEX STANDARD in einem neuen Produkt zu kombinieren. Insbesondere Silvia Mechen und Alfred Hirschvogel arbeiteten intensiv an der Entwicklung dieser Produktkombination: So wurde die Dichtungsplatte SIGRAFLEX UNIVERSAL geboren.

Im Jahr 1983 wurde das Produkt auf der ACHEMA erstmals Kunden und Endanwendern vorgestellt und sein Erfolg nahm von da an seinen Lauf. SIGRAFLEX UNIVERSAL ist nach wie vor Stand der Technik und unverändert sowie bis heute eines der wichtigsten Produkte in unserem Portfolio.

1980

Polycarbon Inc., der exklusive Vertreter für Graphitfolie in USA, wird Teil von SIGRI

Nachdem bereits 1975 die regionale Expansion nach Nordamerika mit dem Export von flexiblen Graphitfolien in die USA begonnen hatte, war 1980 die Zeit gekommen, diese Aktivitäten zu intensivieren und das Geschäft mit flexiblen Graphitfolien auszubauen, weshalb SIGRI das Unternehmen Polycarbon übernahm.

Polycarbon Inc. wurde 1967 gegründet, Besitzer war Pat Sterry. Das Unternehmen verkaufte Kohlenstoff- und Graphitprodukte u. a. an die Wärmebehandlungs-, Luft- und Raumfahrt-, Automobil- und Dichtungsindustrie.

Es war ein bekannter Hersteller von kohlenstoffbasierten Geweben, die z. B. an das Space-Shuttle-Programm verkauft wurden, sowie von Kohlenstoff- und Graphitgarnen für Flechtpackungen. Die Garne waren dabei als ein anderer Dichtungswerkstoff eine ideale Ergänzung zu den Graphitfolien von SIGRI.

Seit Beginn des Exports von Graphitfolie aus Meitingen war Polycarbon der exklusive Vertreter für die Verarbeitung und den Verkauf von SIGRIs flexiblen Graphitprodukten in den USA. Im Polycarbon-Werk in Kalifornien wurde die Folie zu Packungen und Riffelbändern weiterverarbeitet, die unter dem Markennamen CALGRAPH verkauft wurden.

1979

Produktneuheit von SIGRI kommt auf den Markt:

SIGRAFLEX® NORMAL, die erste Graphitdichtungsplatte mit Blecheinlage

Nach der Inbetriebnahme der ersten Folienanlage wurde in Meitingen nicht nur kontinuierlich an der Verbesserung der Anlage gearbeitet, sondern auch die Entwicklung neuer Produkte stand weiterhin im Fokus. Insbesondere die Idee, eine Graphitdichtungsplatte mit höherer mechanischer Festigkeit zu fertigen, wurde intensiv verfolgt.

Den SIGRI Entwicklern, allen voran Alfred Hirschvogel, gelang es zuerst Ende der 1970er Jahre, Edelstahlspießbleche herzustellen, die als Verstärkung von Graphitfolien genutzt werden konnten. In diesem Graphit-Metall-Dichtungsverbund übernimmt der flexible Graphit die Dichtungsfunktion, die Metallverstärkung erhöht die Festigkeit und erleichtert die Handhabung der Dichtung.

Im Jahr 1979 kam dann die erste verstärkte Graphitdichtungsplatte auf den Markt. Das Produkt SIGRAFLEX® NORMAL bestand aus einem kleberfreien Verbund aus zwei Graphitfolien und einer Spießblecheinlage.

1974

Das SIGRAFLEX® Portfolio wächst und gewinnt an Bedeutung

Bei SIGRI suchte der Vertrieb nicht nur kontinuierlich nach weiteren Einsatzfeldern für SIGRAFLEX, sondern die Forschung & Entwicklung arbeitete auch an einer Verbreiterung des Produktportfolios.

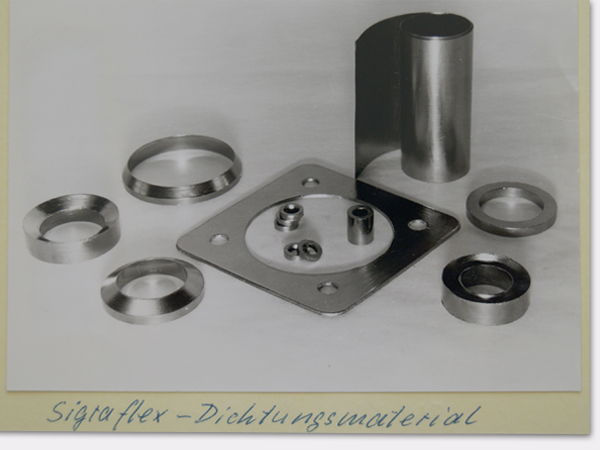

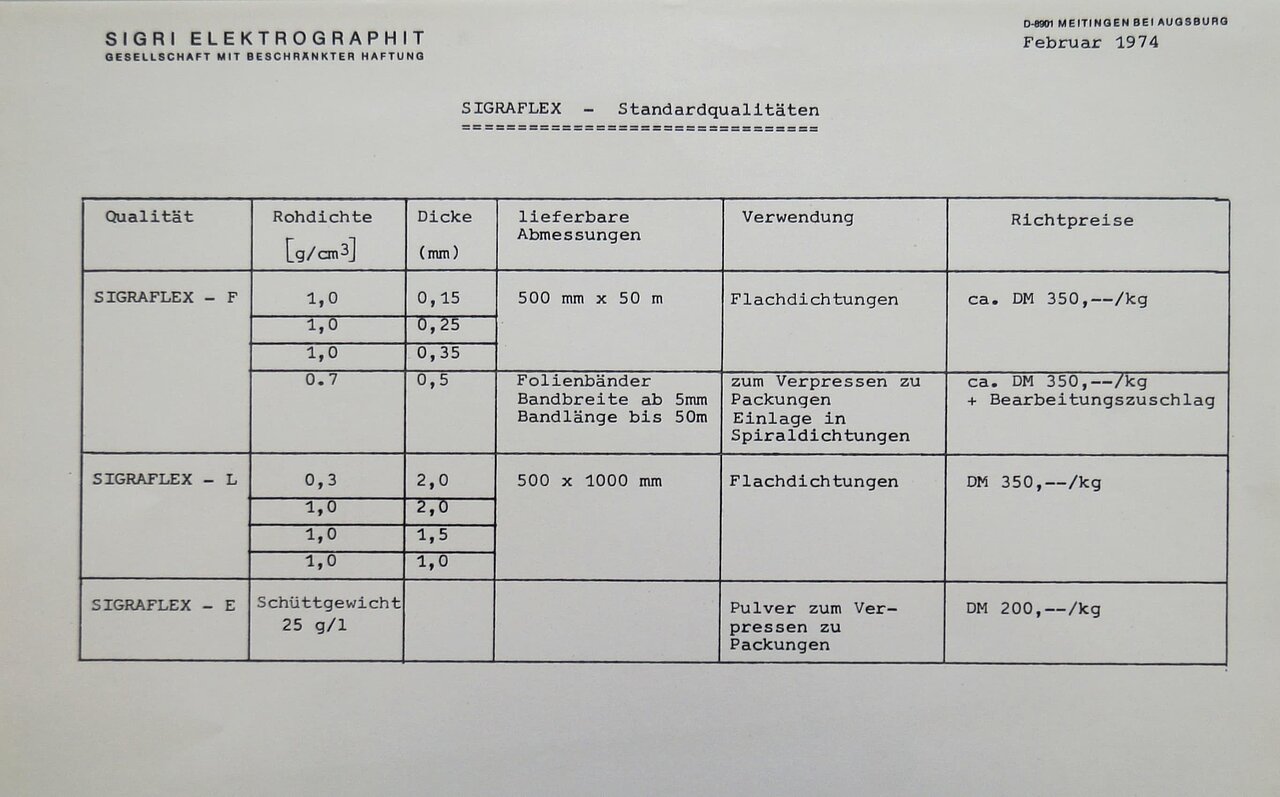

Im Jahr 1974 bestand dieses bereits aus den Produkten Graphitfolie (SIGRAFLEX F), Laminate (SIGRAFLEX L) und Graphitexpandat (SIGRAFLEX E):

- Die Folien wurden sowohl für die Herstellung von Flachdichtungen als auch für Packungen verwendet. Besonders für Flachdichtungen mit großem Durchmesser ist die Folie anderen Materialien gegenüber überlegen, da sich überlappende Teile zu einer homogenen Dichtung verpressen lassen und damit an den Stoßstellen keine Schwachstellen aufweisen.

- Zur Herstellung der Laminate wurden mehrere Folien ohne Kleber zusammengefügt. Laminate sind daher im Vergleich zu Folien steifer, besitzen aber sonst die gleichen Eigenschaften. SIGRAFLEX L wurde für die Produktion von Stopfbuchspackungen sowie die thermische Isolation und elektrische Heizelemente empfohlen.

- SIGRAFLEX E wurde vorwiegend für die Herstellung von Formteilen eingesetzt.

Erster Großauftrag für SIGRAFLEX-Folie für Zylinderkopfdichtungen für den Honda Civic

Bereits im Jahr 1974 erhielt die SIGRI ELEKTROGRAPHIT GmbH den ersten Großauftrag für flexible Graphitfolie vom japanischen Dichtungshersteller Nippon Leakless. Das Auftragsvolumen betrug 30 t Folie pro Jahr. Diese wurde von Nippon Leakless in Japan zu Zylinderkopfdichtungen für einen neuen Motor mit anderer Verbrennungskonfiguration für den Honda Civic weiterverarbeitet.

Zylinderkopfdichtung hergestellt mit SIGRAFLEX flexibler Graphitfolie

1972

Ein neuer Dichtungswerkstoff besonders geeignet für schwierige Betriebsbedingungen

Kohlenstoff und Graphit wurden schon lange vor der industriellen Herstellung von Graphitfolie als Werkstoffe für dynamische Dichtungen verwendet z. B. für Dicht-, Gleitringe oder Packungsringe. Für den Einsatz in statischen Dichtungsanwendungen konnten diese in der vorliegenden Form allerdings nicht verwendet werden. Das änderte sich schlagartig mit der Verfügbarkeit von flexibler Graphitfolie. Das Material eignet sich aufgrund seiner Weichheit und Flexibilität, Alterungs- und Korrosionsbeständigkeit, geringen Permeabilität und dem problemlosen Druck- und Temperaturwechselverhalten hervorragend sowohl für statische wie für dynamische Dichtungsanwendungen.

Bei SIGRI begann man nach der erfolgreichen Entwicklung von SIGRAFLEX im Labor intensiv nach Einsatzmöglichkeiten für das Material zu suchen und erkannte schnell, dass dieser neben dem Einsatz in Hochtemperaturprozessen ein großes Potenzial als Dichtungswerkstoff haben könnte – aufgrund seiner einzigartigen Eigenschaften.

Lesen Sie einen Artikel über SIGRAFLEX® als neuer Dichtungswerkstoff, eingereicht im Jahr 1972, CAV (1973):

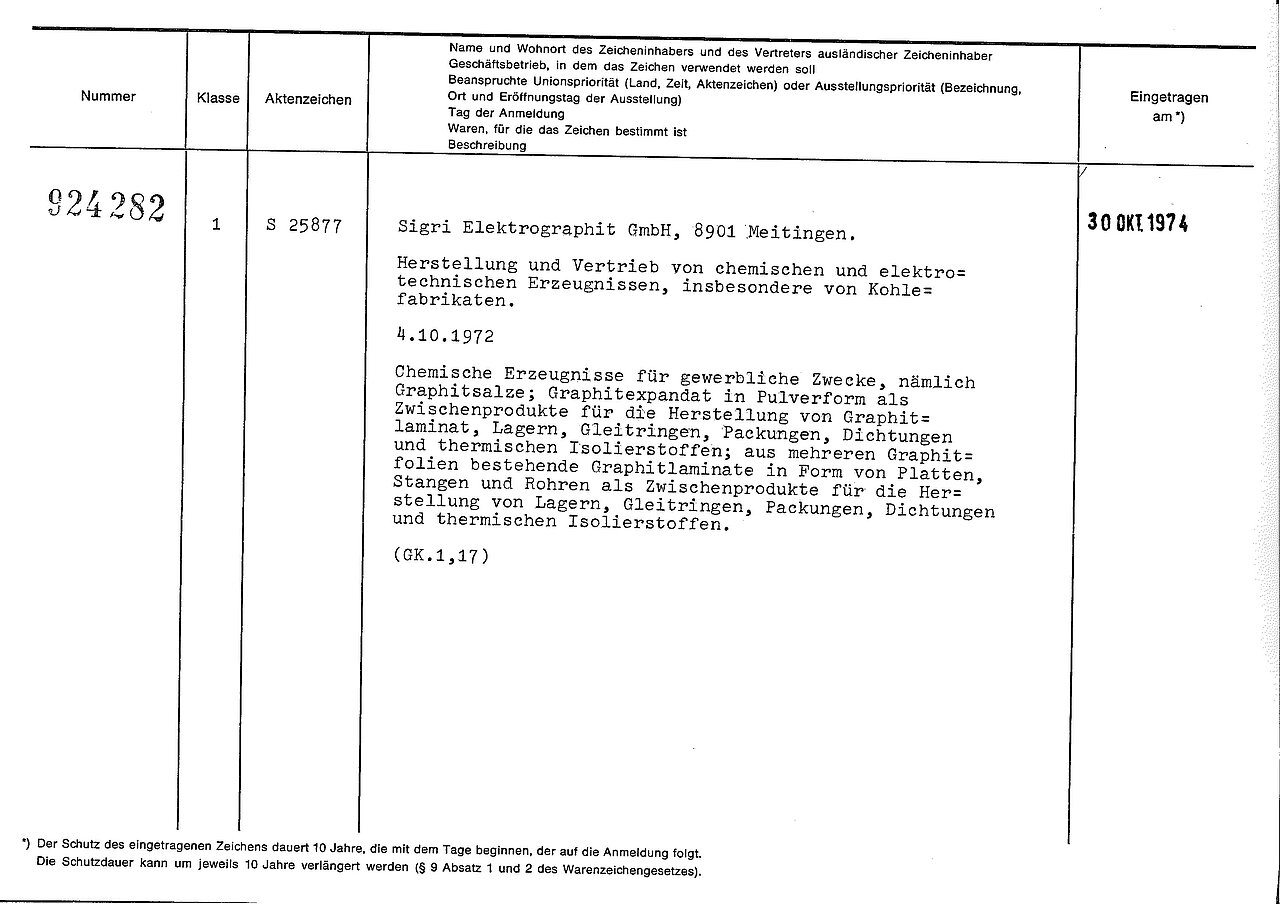

Anmeldung der Marke SIGRAFLEX®

Am 4. Oktober 1972 reichte die SIGRI Elektrographit GmbH beim Deutschen Patentamt in München eine Anmeldung für die Marke SIGRAFLEX ein. Das Warenverzeichnis dieser Anmeldung umfasste nun auch die unterschiedlichen Dichtungsmaterialien – im Gegensatz zu der alten Anmeldung aus dem Jahr 1969.

Auch heute nach 50 Jahren hat die Marke Bestand, ist in der Dichtungswelt weit über die Grenzen Meitingens hinaus bekannt und steht seitdem für hochwertige Materialien aus flexiblem Graphit.

Einweihung der ersten SIGRAFLEX-Produktionsanlage in Meitingen

Die erfolgreichen Laborversuche zur Herstellung von flexibler Graphitfolie und das durch die Präsentation auf der Hannover Messe ausgelöste große Marktinteresse führten zu einer Intensivierung der Forschungsaktivitäten bei SIGRI ELEKTROGRAPHIT.

Im Jahr 1969 gab Forschungsleiter Dr. Otto Vohler den Startschuss zur Entwicklung eines Herstellungsverfahrens für flexiblen Graphit. Zuständig für die Projektierung der ersten Folienstraße war Fritz Wagner. 1971 war es dann so weit, die erste Folienstraße mit dem Namen „Akropolis“ wurde durch die Forschung unter der Leitung von Dr. Peter-Ludwig Reiser in Betrieb genommen. Die feierliche Einweihung der Anlage fand am 28. April 1972 in Meitingen statt.

Die Anlage mit einer Breite von 500 mm verfügte anfangs über eine Nennkapazität von 10 Jahrestonnen. Diese wurde sehr schnell auf ca. 25 t/a gesteigert. Als Ende der 1970er Jahre die Nachfrage insbesondere für Dichtungsanwendungen konstant anstieg, wurde die Versuchs- in eine Produktionsanlage umgebaut. Dr. Ottmar Rubisch war der erste Produktionsleiter nach der Übergabe der Anlage an die Produktion. Die Kapazität konnte durch kontinuierliche Verbesserungen bis 1985 auf insgesamt 160 t/a erhöht werden.

Vor 1972Die Anfänge von SIGRAFLEX

Entwicklung eines neuen Graphitmaterials mit einzigartigen Eigenschaften

Tatsächlich beginnt die Geschichte von SIGRAFLEX bereits vor dem Jahr 1972. Der mit dem Flug des ersten künstlichen Erdsatelliten Sputnik 1 durch die Sowjetunion 1957 eröffnete Wettlauf ins All und der zunehmende Bedarf an leichten und extrem temperaturbeständigen Materialien inspirierte auch die Forschungs- und Entwicklungsaktivitäten bei der damaligen Siemens Plania AG. Kohlenstoffbasierte Materialien schienen hierfür bestens geeignet zu sein. Man rechnete sich große Erfolgschancen aus, damit auch industrielle Anwendungen bedienen und ein neues Standbein für das Unternehmen schaffen zu können.

Anfang der 1960er Jahre wurde daher eine Fülle von Projekten in Angriff genommen, mit dem Ziel, neue so genannte Sonderwerkstoffe aus Kohlenstoff und Graphit herzustellen. Es wurden zahlreiche Materialien, die man für geeignet hielt, pyrolysiert, z. B. Fäden, Gewebe und Filze verkokt. So entstanden die neuen Produkte Kohlenstoff- und Graphitfilze, Kohlenstofffäden und -fasern, Kohlenstoffgewebe, Schaum- und Glaskohlenstoff.

Foto: Das ZDF filmt auf dem SIGRI Stand bei der Hannover Messe 1969.

Bei dem 1967 nach der Zusammenlegung der Kohlenstoffaktivitäten der Farbwerke Hoechst und Siemens Plania neu entstandenen Unternehmen SIGRI ELEKTROGRAPHIT weckte auch ein anderer Graphitwerkstoff das Interesse der Forscher: flexibler Graphit. Federführend in der Produktentwicklung war hier u. a. Gernot Hochegger tätig. So entstand neben einer ganzen Reihe an neuen Produkten auch SIGRAFLEX flexible Graphitfolie.

1969 stellte SIGRI ELEKTROGRAPHIT alle neu entwickelten Sonderwerkstoffe bei der Hannover Messe erstmals einem breiteren Publikum vor. Insbesondere die Wirkung eines Fernsehbeitrags im ZDF, in dem die Produkte präsentiert wurden, übertraf alle Erwartungen und generierte großes Interesse an den neuen Werkstoffen und einen riesigen Besucherandrang auf der Messe. Zur Bearbeitung der vielen Anfragen wurde sogar eine neue Vertriebsorganisation mit dem Namen "SOKO" gegründet, mit dem Ziel, den Verkaufsstart der neuen Produkte voranzutreiben und das wirtschaftliche Potenzial auszuloten.

Für Fragen oder Anregungen stehen wir Ihnen jederzeit gerne zur Verfügung.